|

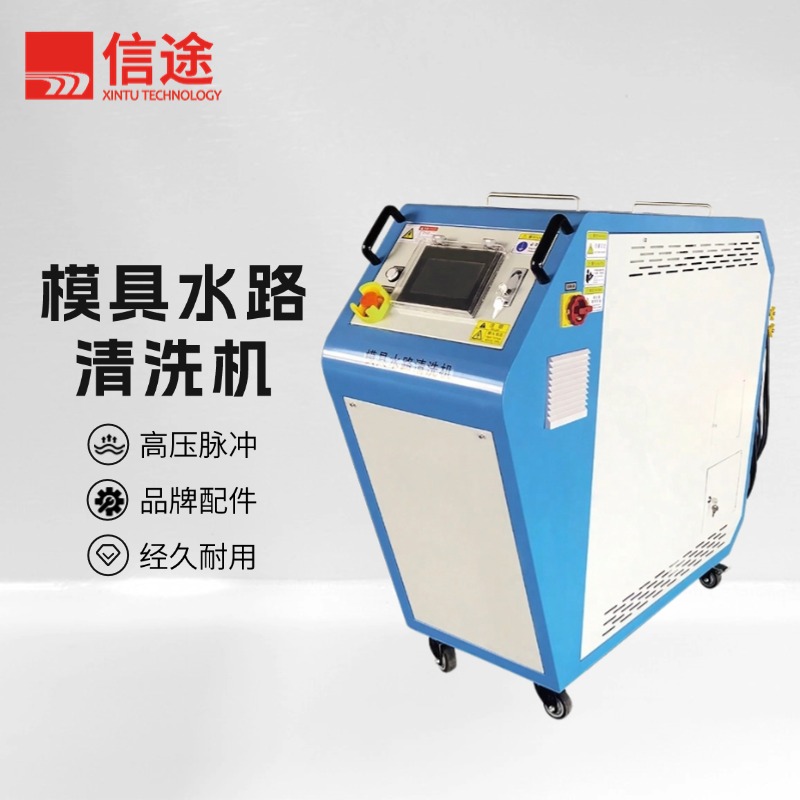

注塑与压铸行业的福音:模具清洗机如何成为保障产能的关键一环模具清洗机正以高效、无损、智能的三大优势,彻底改变注塑与压铸行业的生产方式,成为现代工业的“产能守护者”。 在注塑与压铸行业,模具清洗机通过高效清洁、无损维护和智能集成,解决了传统清洗方式效率低、损伤模具、污染环境等痛点。 注塑行业:清洁度决定生产节奏与产品精度 注塑模具在连续生产中会积累塑胶残留物、脱模剂等污染物,导致散热效率下降30%以上,并引发产品缺陷。模具清洗机通过以下方式破解难题: - 高效深度清洁:超声波清洗机利用高频振动,10分钟内清除0.01mm级微孔残留,清洗效率提升8倍。某家电企业应用后,模具清洗时间从4小时缩短至30分钟,单日产能提升25%。 - 无损维护延长寿命:干冰清洗机通过微爆炸效应剥离污垢,避免损伤模具镜面。某汽车厂商采用后,模具寿命从15万次延长至40万次,年节省成本超12万元。 - 智能集成提升OEE:现代清洗机集成IoT模块,与MES系统交互,实现“生产-清洗-再生产”无缝衔接,设备综合利用率从68%提升至91%。 压铸行业:水路畅通性关乎产品良率与能耗 压铸模具冷却水路易被铝渣、油垢堵塞,导致废品率高达15%。模具清洗机通过以下技术重塑生产逻辑: - 高压脉冲清洗技术:双向脉冲水流清除0.5mm级沉积物。某发动机企业应用后,模具冷却水流量提升27%,单件能耗降低8%。 - 全流程自动化管控:清洗机集成泄露测试、堵塞检测等功能,非计划停机时间减少60%。 - 环保型清洗解决方案:激光清洗机通过高能脉冲激光汽化污染物,实现零废水排放,满足航空行业严苛标准。 行业应用:从“通用设备”到“场景定制” - 汽车制造:激光清洗机使产品表面粗糙度稳定在0.01μm以下,满足车企A级标准。 - 3C电子:超声波清洗机清除0.1mm级缝隙残留,产品不良率从3.2%降至0.5%。 - 航空航天:干冰清洗机清除深腔金属残留,模具使用次数从10次提升至35次,单台发动机成本降低200万元。 未来趋势:从“单机设备”到“智能生态” - 数字孪生技术:模拟清洗参数对模具寿命的影响,工艺开发周期从2周缩短至3天。 - 自主清洗机器人:六轴机器人实现24小时连续作业,效率提升8倍。 - 绿色清洗技术:干冰清洗机二氧化碳回收率达95%,激光清洗能耗降低70%,推动行业向零排放发展。

|